数字化转型:为什么运营成熟度是您准备就绪的路线图

数字时代已经来临,预示着各个行业的制造企业将迎来一个转型和再创造的时代。从更智能的机器人和增材制造(3D打印),到大数据和先进指导式分析,工业4.0带来了的技术浪潮,正在改变制造业面貌。这些企业正处于前所未有的变革边缘——那么,它们应当为成功作何准备?答案的关键在于:采取一种基于成熟度的卓越运营方法,从而成功地跨过数字时代的门槛。

随着越来越多的企业加入数字化竞争,企业的速度、敏捷性和适应力都是备受重视的能力。这也不无道理:实现数字化转型的企业具有独特的竞争优势,并有独到的能力为客户提供极致的体验。但是也有发展过快的危险:企业准备追求工业4.0时,需要仔细的评估和计划,需要深入了解企业各职能各流程是否都已准备就绪。

根据IDG的一项调查(“数字业务转型现状”,2018年),“89%的企业计划采用数字优先业务战略,但只有44%的组织完全采用这种方法”。也就是说,企业运作和绩效足够成熟,才能从数字化转型中获益。

2018年Gartner的报告“制造运营战略超级周期”特别强调了这一点。根据该报告,“管理新技术和商业模式的组织,需要内化新的基础设施和流程,以实现更高的成熟度”。

Gartner表示,现有主流的持续改进体系(TPS、TPM、WCM、精益)在这方面存在弱点,因为它们从内容上与新技术缺乏一致性,于是无法有效地利用新技术。因此,该报告建议使用“分阶段、基于成熟度的方式,定义迭代改进的过程以及每个阶段的成果,以此为基础逐步部署企业的生产系统”。

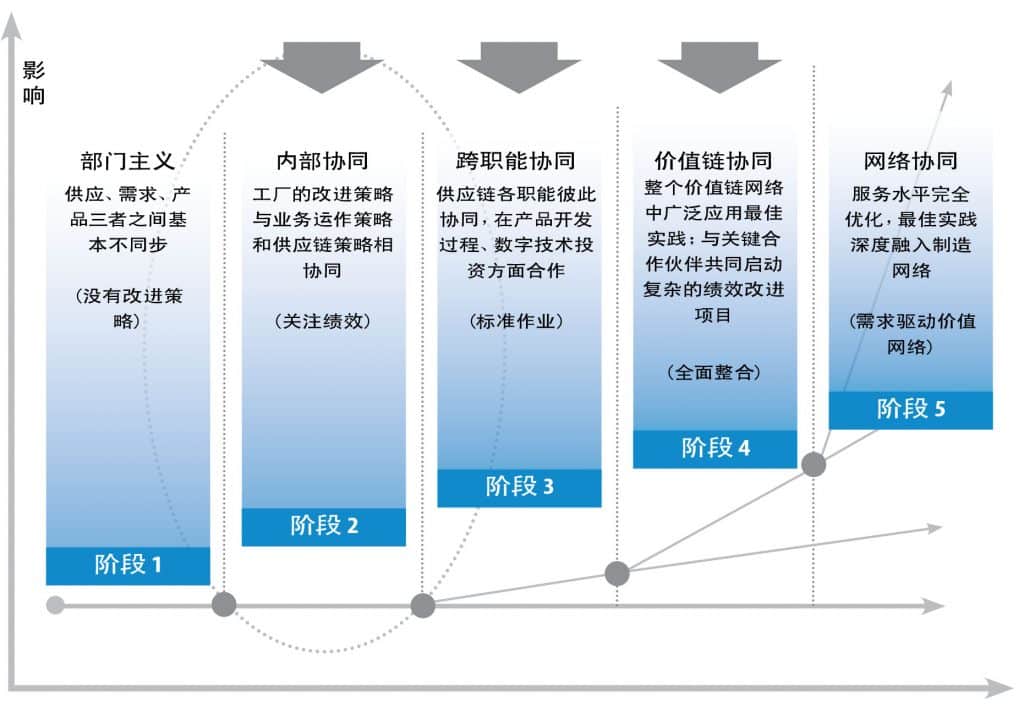

绩效改进成熟度的5个阶段

实现了跨越式绩效改进的企业有一个共同特点:他们都系统性地经历了推行标准化最佳实践的5个阶段,为可持续的绩效改进打下基础。

下图简述了绩效成熟度的5个阶段:

- 阶段1,各职能各自为政,供应能力、市场需求、产品创新三者之间缺乏同步

- 阶段2,企业启动专家主导的改进项目以解决问题(例如:质量、需求预测准确性、精益)。然而,一系列项目本身难以管理,同时在本阶段也难建立端到端流程价值链能力。

- 阶段3,有更多的外部合作,所有价值链都设置了协同的KPI指标和具体目标。价值链设计考虑了客户细分。

- 阶段4,建立了灵活、协作的方式来创造最优价值。针对所有价值链设计了策略,最佳实践扩展到合作伙伴。巨大的文化变革也发生在本阶段。

- 阶段5,企业的运作形态是端到端需求驱动价值网络(DDVN),专注为客户交付优异价值。流程全面整合,实现世界级的流程绩效。

绩效改进之旅始于对运作情况的评估,由此得出汇总的成熟度分数,以及针对人员、流程、技术的具体得分。换言之,在启动向工业4.0转型的过程之前,企业应当基于自身能力的成熟度制定转型的路线图。

确定企业整体的成熟度水平很重要,可以借此建立企业的基线。成熟度评估能够揭示现状和未来理想状态之间的差距;凸显重点区域;为企业迈向阶段5提供指引和路线图与推行路径。

制造运作的可靠性和响应速度是至关重要的起点。企业可以借助一体化改进系统,进行设计流程和能力建设,为成功的数字化变革打下基础。

让数字化能力贯穿整个企业

工业4.0主张在工厂运作流程中的方方面面采用数字技术进行管理、追踪和监控。工业物联网(IIoT)、网络物理系统、自动化、大数据分析和云计算将实现功能孤岛的集成,并促进更强的互联效应。运营流程不仅会变得更加高效,而且新的可能性将提升组织的竞争力并降低运营风险。

建立工业4.0能力的过程,在每个组织中都会有所不同,并且随着新技术的出现,都会有所变化。以下是企业在数字化转型之旅的每个阶段需要培养的一些基本能力,以确保长远成功。

阶段2

- 数据管理能力:搜集准确有用的数据用于大数据分析

- 标准化系统:企业资源规划(ERP)系统,质量管理系统(QMS),计算机化维护管理系统(CMMS)和制造执行系统(MES),以支持互连

- 确定管理者和操作员需要开发的新技能,以便使用新技术

- 专注于实施精益方法,以消除浪费并提高敏捷性

阶段3

- 标准化、大规模的大数据和预测分析、业务情报汇报、虚拟环境

- 工厂内的系统集成:例如MES、QMS、仓库管理系统(WMS)、运输管理系统(TMS)和ERP,以及其他关键工厂集成

- 选择性地引入移动技术、无线技术、遥感技术、云计算、基于传感器的机器技术,以支持自动化和可视性

- 在适用的条件下引入3D打印

阶段4

- 实施自主分散系统和人工决策支持

- 互联机器与系统实现远程监控、诊断与维护,动态校准,自动换型,自动质量检测

- 企业与关键合作伙伴互联集成,实现自动补货

阶段5

- 应用高级指导式分析、自动化、机器学习

- 实现自主工厂

数字化转型成功的5个台阶

实施工业4.0技术并非没有挑战。以下是必须解决的五个问题,以确保成功的数字化转型。

1. 培养新技能、新能力

随着工作重点转移到为机器的编程和维护,企业需要培养员工的技能。企业的员工长期能力培养计划中,应当包含高级IT技术、机械和工程技能。建立完善的一体化改进框架,也有助于解决这个问题。

2. 采购具备工业4.0能力的系统和设备

在工业物联网和工业4.0的早期阶段,很少有供应商能够提供交钥匙解决方案。从多个信息技术和自动化合作伙伴那里采购适当的技术是弥补这一缺点的最佳方法。

3. 消解信息安全漏洞

数字化转型将导致安全漏洞风险的增加。企业应当持续监控数字安全,增强对安全系统的投资,保护数据免受潜在病毒和其他网络攻击的威胁。

4. 跨行业标准化

通用标准确保数字技术在各企业之间的操作共通性,对全球互联至关重要。但是,为了有效地发挥潜力,企业的价值链应当尽量遵循国际标准,以有组织的方式进行联系和互动。国际上已经建立了各种协会来定义此类标准,例如美国的工业互联网联盟和智能制造领导联盟。

5. 管理对变革的抵触

新技术的实施总会遇到一定程度的阻力。重要的是要处理那些抵制变革的员工的顾虑,并减轻他们对失业的担忧。记得向整个组织的所有利益相关者沟通变革事宜;鼓励他们分享自己的观点、问题和想法。

结语

在日益数字化的世界中,制造企业需要变得更加高效、灵活和协作,以满足快速变化的需求。致力于优化自身运作的制造企业,需要了解传统持续改进与工业4.0之间的相互作用。以综合方式同时实施持续改进和工业4.0技术,避免各行其是,避免先后有别,才能产生有价值的协同效应。

采用渐进的、基于成熟度的一体化方法来实现卓越运营,组织将能够以正确的速度采纳新兴技术,并确保建立正确的系统、流程和能力,充分发挥数字化时代的机遇。