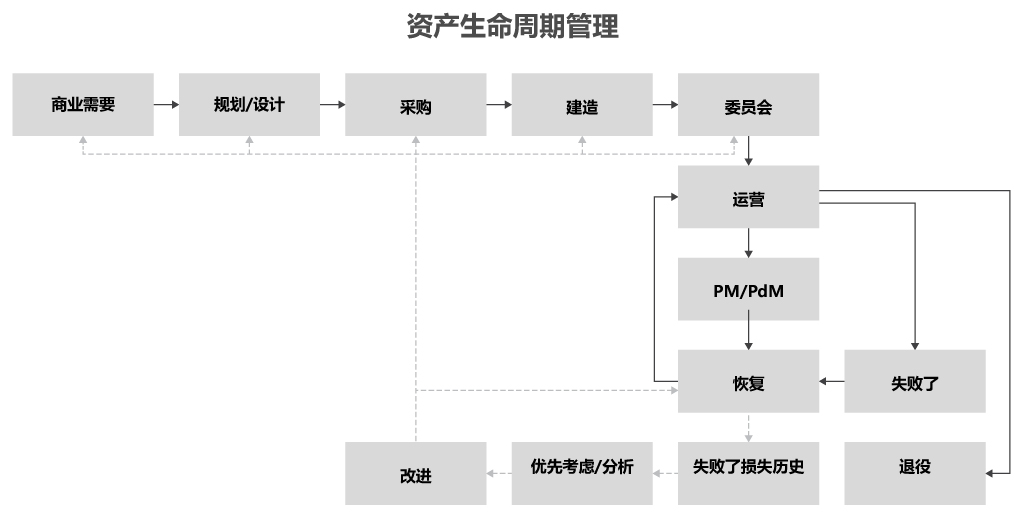

重新思考您的资产生命周期管理方法

不断上升的资产资本成本和复杂性导致运营和财务风险激增,例如灾难性失败的后果。这加大了来自股东和监管机构的压力,要求他们改进资产生命周期成本计算和报告。幸运的是,通过遵循全资产生命周期管理方法,您可以更好地管理资产以实现长期业务竞争力。这从资产和相关护理系统的明确业务需求开始,从设计到退役。

公司对其资产的投资通常是根据公司产生的利润来衡量的。 这一措施被称为固定资产收益率(ROFA),通常用于战略规划,当一家公司选择什么设施或生产产品的工厂时。 资产管理的重点是实现生产产品或提供服务的最低生命周期成本。 目标是拥有比你的竞争对手更高的ROFA,从而成为产品或服务的低成本生产者。 这不仅将确保更大的市场份额,还将吸引投资者,他们将提供一个健全的财务基础,以建立进一步的业务。

近年来,随着公司开始对其资产进行更具战略性的思考,对更综合的方法的需求稳步增加。 因此,在整个生命周期中有效地管理资产需要所有相关部门作为一个跨职能的团队工作。 维护部门尤其需要了解他们在每个阶段的资产生命周期管理中的作用。

资产生命周期包括八个主要阶段,每个阶段都需要特定部门的参与:

1. 商业需要

根据行业的不同,高级管理层制定了一项长期资本计划,其中包括更换老化资产、购置适应增长的新资产以及为整个公司制定一项不断变化的战略计划。制造能力 他们必须明确定义组织的关键成功因素和支持这些成功因素的要求。 记录这些信息为成功的资产管理计划奠定了基础。

2. 设备规划设计

此步骤将业务需求转换为资产计划和设计。 它可能是一个新的设施,也可能是对现有设施的修改,以生产新产品。 设施设计必须满足所需的工艺能力(CPK),以满足业务定义的产品供应要求。 设计团队将设备主数据和手册、维护、维修和操作(MRO)主数据和设备特定的维护计划直接发送到CMMS或维护组织。

3. 采购

一旦利益相关者接受了设计,资产就会通过采购部门使用外部供应商的努力来建造、购买或获得。采购将设施设计转化为明确的设备规格,包括代码和制造检验要求。 这些规范,以及可靠性要求和生命周期成本分析,然后被用来帮助选择合适的供应商。采购还应考虑将泵、变送器和阀门等材料标准化,以简化维护和MRO库存过程,并与维护部门协商。

4. 施工及调试

施工必须达到工程标准和规范要求。 内部工程、运营和维护资源与外部供应商合作安装和测试资产。维护应参与建立原始时间表。 它们还确保在施工阶段,从设施的角度考虑和规划未来的维修行动。

5. 行动

这一阶段提供了最大的收入来源,最终是所使用的资本回报。 这是资产生命周期中最长、最昂贵的阶段,最常由业务部门管理。操作和维护可能对生命周期总成本贡献高达90%。 因此,如果活动得到良好的规划、管理和优化,获得更多的ROFA的最大潜力就处于这一阶段。

早期缺陷识别对于防止灾难性故障和提供计划和安排维护活动的时间至关重要。采用用户驱动的维护做法将有助于在资产的使用寿命期间实现高可靠性。

6. 计划和预测维护(PM/PDM)

维护部门负责在操作阶段以最小的成本最大限度地提高资产的可用性、可靠性和性能。PM/PDM是改善设备可用性的有效过程,如果计划得到严格遵循。 在高反应性维护或成本压力的情况下,倾向于跳过计划的PM/PDM,但这只会导致更大的停机时间、更多的反应性维护和更高的维护成本。 随着实践的成熟,组织应该使用风险和临界度来升级维护计划,并以可靠性为中心的维护来定义适当的PM/PDM. 资产维护

7. 恢复

首要目标应该是防止设备故障。 但有时,业务需求或技术变化会促使通过工程、维护或外部供应商对资产进行修改,例如提高性能。 恢复只是将资产恢复到“良好的”状态,通常是在功能失败之后。

8. 退役

资产生命周期的最后阶段开始于资产不再以成本效益高的方式满足业务需求或在其使用寿命结束时。 然后,必须以安全的方式关闭资产,将其与继续作业分开,并彻底清洗加工化学品。

共同的愿景、战略和行动计划为成功的资产生命周期管理方案奠定了基础。 制定愿景将公司利益攸关方聚集在一起,以建立对资产管理的共同理解,就业务目标达成共识,并为成功实施方案制定计划。

愿景制定过程的最终结果是一项资产管理战略计划,它为推进可行的资产生命周期管理过程提供了一个计划、时间表、预算和业务案例。