灵感源自快赢利润改善项目,为亚洲涂料提供更明亮的色调

当印度最大的涂料制造商亚洲涂料公司(Asian paint)启用其新的坎达拉工厂时,工厂自动化是工厂设计的一个关键重点领域。但即使是最快的机器和最快的转换过程也不一定能保证优化的生产线容量。系统的真正效率是生产线末端的输出。专注的改进方法、坚定不移的管理支持和团队合作,再加上工程独创性,使亚洲涂料将一个复杂的痛点转变为生产现场的一大收获。

- 散装生产线的停机时间提高50%以上

- 减少对海外代工的依赖

- 车间团队接受培训,进行损失和浪费分析,以管理其运营区域内的改进

- 绩效改进项目团队有权领导和指导日常问题解决干预

- 通过与日常管理系统(DMS)的整合,持续改进

包装材料仓库中的团队面临着散装灌装线卸垛机(将空桶分配到高速灌装线的机器)中反复出现的小故障。由于高速包装线上的桶不可用,这影响了水性涂料包装块的生产率。

一个变通办法对于努力跟上需求至关重要。因此,使用叉车将包装材料(PM)从相邻仓库直接运送至生产线。这导致了大量叉车移动,以向去巢团队提供托盘桶,并管理可回收包装,所有这些都在生产线之间的有限空间内完成。

在每条生产线附近设立了一组操作人员,负责处理进料桶,手动将其拆下,装载到生产线上,然后隔离可回收的包装材料和托盘。通常需要高级管理层的介入,因为这成为团队的痛点。

尽管有解决办法,但批量生产线每天平均每班停工450分钟左右,这影响了工厂的服务水平。更为复杂的是,这家机器供应商的总部位于美国,这使得现场支持的成本高得让人望而却步。技术团队意识到他们必须自己解决这个问题。

亚洲涂料一直在寻找一个企业生产系统,以提高运营效率和员工参与度。坎达拉工厂投产大约两年后,该公司决定在该工厂试用TRACC解决方案。坎达拉工厂是一个高度自动化的生产设施。

根据TRACC方法,成立了一个由高级领导团队组成的工厂指导委员会,并引入了领导和管理变革TRACC最佳实践。该团队制定了一份变革宪章,并将该倡议命名为“Lakshya”。这最终成为该工厂持续改进计划的一个灯塔。水性涂料区块被确定为TRACC推广的试点区。

向现场团队介绍集中改进 (FI) TRACC 并接受了损失和浪费分析实践的培训。特别注意与时间和材料相关的损失。实施工作组对水性涂料区块进行了损失和浪费分析。FI培训还包括针对操作员和主管的意识会议,目的是在生产线层面的活动和业务绩效之间建立因果关系。

利用项目料斗选择矩阵,高级工厂管理层将“待处理包装材料(PM)”确定为第一个利润改善项目(PIP)。鉴于该项目的巨大潜力,一名高级赞助商和一名全职项目经理给予了应有的重视。

成立了一个专门的跨职能利润改善项目团队,由包装材料仓库、工程和生产规划职能部门的成员组成。团队确定了项目的目标和时间表(六个月),并商定了治理机制。

虽然最初的重点是去垛过程,但在PIP的过程中,当团队仍在为“测量”阶段收集数据时,嵌套桶(桶相互堆叠)被添加到范围中。这改变了PIP作为高速去嵌套机的重点,成为该过程中的关键机器。脱套机能够快速自由地脱套叠料,并将单个桶重复无误地分离到传送带上,这是高速生产线经济高效运行的一个非常重要的因素。

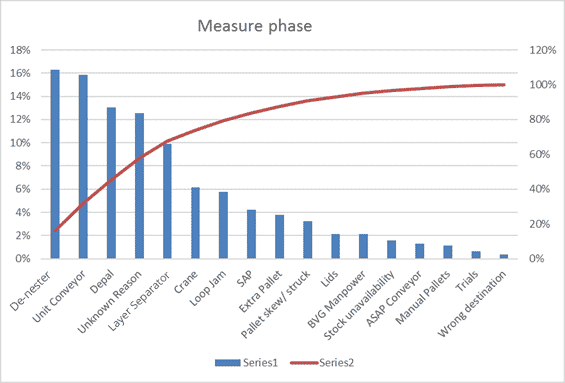

PIP团队在机器运行过程中花了很多时间观察机器,通过观察发现了80%到90%的性能问题。这些现场走访观察包括许多情景问题,其中许多问题通过执行延长的观察会议和根本原因分析来解决。有些任务更为复杂,建立了理货图和其他数据采集机制,以收集真实数据并了解进一步行动的真正重点。

利用可视化管理(VM)TRACC开发一套性能指标,监控运营团队控制范围内的关键情景问题。这一过程对于衡量造成问题的各种因素的影响以及推动参与和问责解决问题至关重要。它在实施过程中,还保持了改进。

解开一个复杂的过程

在收货期间,包装材料(桶)通常在托盘上相互嵌套。桶通常彼此紧密配合,这使它们能够被压在一起成堆。去嵌套机器会自动分离嵌套的桶并将它们竖立起来,以交付给灌装机或贴标机。

然而,PIP团队观察到,当脱巢工将桶送入包装线时,散装桶经常堵塞,导致不必要的停机和低效率。随后确定提桶不稳定的去巢应归咎于提手的方形。在脱巢过程中,把手经常卡在另一桶的锁中。

为了找到解决方案,需要跨部门(包括包装设计团队)进行更大的跨职能协作。最后,通过调整手柄的尺寸和形状,问题得到了缓解。收货时已进行检查,以验证手柄规格。

De-nester的钳口改造也是另一个可能的原因。PIP团队意识到,调整钳口设置超出了操作员目前的能力,因此他们在问题解决过程和最终解决方案设计中大量涉及操作员和技术人员。随后重新定义了设置,并对钳口进行了修改,以支持所有供应商针对单个包装尺寸的桶。

PIP最初是为工厂指导委员会级别的正式月度审查而设立的,但在关键阶段,审查的频率为每周,甚至每天。根据结果,团队建立了一点课程,对团队成员进行了培训,并使用图片创建了每日启动清单。只有通过对工作流程的直接观察以及与在这些流程中工作的人员的车间对话,才能找到解决方案。

六个月后,该项目正式关闭,每班停工210分钟。现在,这一数字进一步下降到每天可接受的150分钟——比高峰时间减少了50%以上。这一早期的胜利使 PIP 团队能够领导日常解决问题的干预措施,并就该主题指导操作员。现在重点已转移到零售线,多学科团队 KPI 已到位,以监控零售线的“等待中的 PM”以实现可持续性。

据坎达拉工厂前总工程经理Narasimhan K先生称,“TRACC定义的方法和流程鼓励人们深入分析每个问题并验证其真实存在性。它有助于消除进一步资本支出的需要,这是公司消除瓶颈的典型方法。建立有助于持续改进的系统确实是TRACC提供的巨大优势。”

此次绩效改进项目的成果不仅横向部署在亚洲涂料的所有生产设施中;该学习还与美国制造商分享。这对早期设备管理(EMM)来说是一个福音,因为制造商采用了这些变化,并将其设计成新的机器以供未来供应。

亚洲涂料有限公司是印度最大的涂料公司和亚洲第三大涂料公司。该公司总部位于马哈拉施特拉邦孟买,从事油漆、涂料、家居装饰相关产品、浴室配件的制造、销售和分销业务,并提供相关服务。它在20多个国家开展业务,拥有30多个生产设施,为65多个国家的消费者提供服务。

本资源仅作为相关话题方面的通用性参考,不构成专业咨询意见。请勿在取得具体的相关专业咨询之前就根据本资源所包含的信息而采取任何行动。对于任何人基于本资源所含信息所采取的任何行动和决策,竞能国际(CCi)不承担任何责任、赔偿、或过失后果。