专注绩效改进项目为中国最古老的酿酒厂创造了巨大的转型改进

通常,一个专注、执行良好的绩效改进项目(PIP)的结果可能意味着普通和非凡之间的区别。在中国有记录的蒸馏历史上最古老的酿酒厂的所有者、优质白酒制造商A公司就是如此。酒厂在很大程度上依靠技术人员的专门知识来控制多条半手工线路的转换,在这些线路上,设置程序比自动线路更劳动密集。转换时间是次优化的,甚至他们的专家技术人员在执行转换任务时也是不一致的。专注于设置时间的减少被证明是真正的游戏改变者。

- 液体更换(LC)流程改进56%

- 在其他机器(capper、palletiser、洗瓶机、QR代码)的更换方面,有39%的改进(非预期)

- LC流程转换不再造成瓶颈

白酒是一种纯蒸馏酒,是中国最受欢迎的酒精饮料。尽管白酒在中国已经存在了几个世纪,但在世界其他地方却相对不为人所知。在中国侨胞的共同努力和中国政府的共同努力下,白酒终于登上了世界舞台。据估计,未来5年白酒复合年增长率将达到6.9%,A公司等厂家正准备充分利用这一上升势头。

虽然大多数转换发生在生产时间之前或之后,但生产需求在生产时间内发生转换是不可避免的。 然而,在生产前后花三到四个小时进行转换,然后在生产期间花一到两个小时,就开始损害生产效率。换液机设置时间最长,平均每次生产运行79分钟。即使是酒厂最有经验的技术人员,有20多年的经验,也很少能在60分钟内完成转换。

一些主要的担忧是缺乏标准的操作程序,次优化的转换顺序,由于不必要的等待(在一个过程中接近34%)而浪费时间,以及长距离步行。变更纯粹是基于技术人员的专门知识,没有目标或绩效管理。

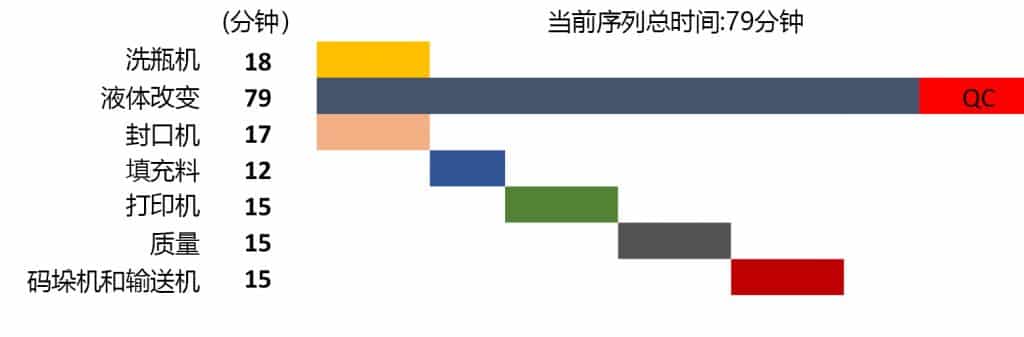

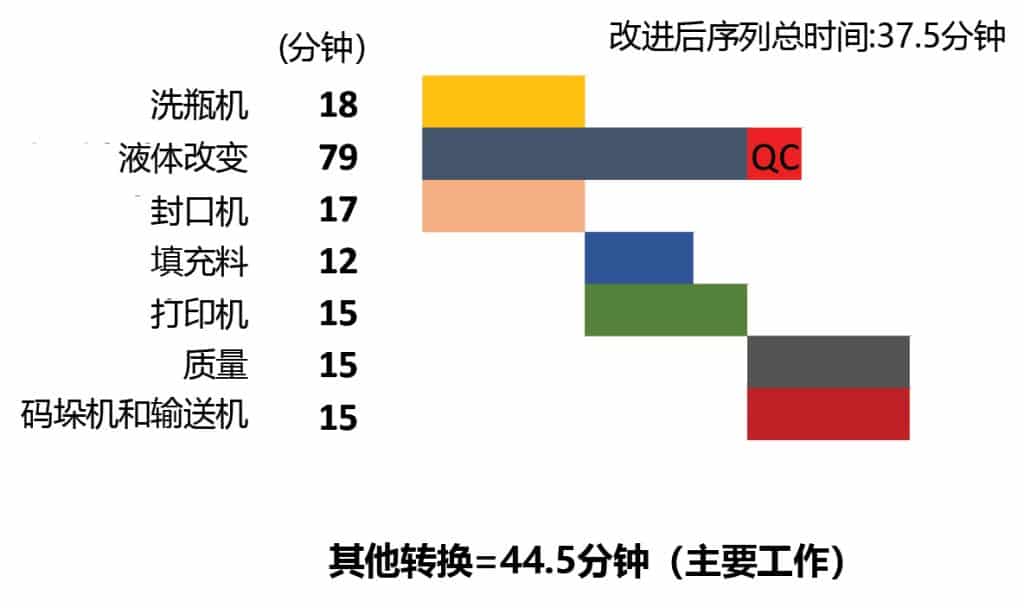

此外,正如在随附的甘特图上可以看到的那样,每个机器转换只在前一个机器完成时才开始。虽然液体变化过程被证明是瓶颈,但没有紧迫感来简化其他转换

在缩短准备时间讲习班结束后,小组能够在液体更换过程中确定清晰的浪费行为。通过采用平行的工作程序,在其他转换过程中,每个技术人员都被分配了特定的角色和责任。直接的结果是节省了26分钟的LC,其他方面也节省了28分钟。通过确定其他改进,例如引入更快的QC过程和减少不必要的步行,每一步都缩短了几分钟。 这些改进是在不注意每个较短的转换的效率的情况下实现的。

液体变化过程造成的瓶颈已经消除,导致其他过程造成瓶颈,从而暴露出进一步改进的机会。换液过程中的换液时间从费力的79分钟下降到34.5分钟,相当于提高了56%。其他机器的切换时间几乎出乎意料地提高了39%,从74分钟降至44.5分钟。

工厂资深技术员-A公司

本资源仅作为相关话题方面的通用性参考,不构成专业咨询意见。请勿在取得具体的相关专业咨询之前就根据本资源所包含的信息而采取任何行动。对于任何人基于本资源所含信息所采取的任何行动和决策,竞能国际(CCi)不承担任何责任、赔偿、或过失后果。