中心线控制如何使制造商受益

关键要点

- 中心线控制有助于保持产品质量一致,因为它可以减少和控制产品和工艺的可变性

- 它提供了许多好处,例如简化操作,减少浪费和提高安全性

- 数字工具通过即时访问关键数据和趋势来增强中心线控制流程

制造商需要确保其产品始终满足或超越客户不断变化的需求。当制造过程以最佳方式运行时,在称为中心线控制的流程的辅助下,可以获得令客户满意的优质产品。本博客讨论了中心线控制流程及其在制造环境中的优势。

制造业中的中心线控制流程

中心线控制是制造过程中用于减少和控制产品可变性的一种方法,有助于实现一致的产品质量。此外,中心线控制可提高机器效率,并有助于围绕中心产品规格稳定生产流程。

重复的四步PDCA (计划-执行-检查-行动)循环能够持续改进流程、产品和服务,它涵盖了中心线控制的两个目标:

1. 计划和执行 – 确定流程的最佳设置

2. 检查并采取行动 – 确保始终使用最佳设置

这两点将在下面更详细地讨论——请参阅中心线控制的4个准备步骤。

中心线控制的基本方法是消除、简化、标准化和自动化 (ESSA) 机器设置,以简化流程并消除低效率,从而提高整体设备效率 (OEE)。

标准操作程序 (SOP) 是执行日常操作的分步说明。它们可以通过概述机器的设置和操作方式来帮助减少可变性。 我们建议您在机器附近显示SOP,然后以图形方式查看它,使其保持最新状态。

下载操作指南制定以客户为中心的质量改进计划,以获取更多工具和技术来推动流程和产品改进。

— Edwards Deming

| 中心线控制可应用于运营中的各种活动,包括: | |

|---|---|

|

|

|

|

|

|

|

|

中心线控制的4个准备步骤

四个步骤如下:

- 确定重要的流程因素或变量

制造过程中的关键变量可以由操作员确定,并由相关利益相关者达成一致。如果您真的要对流程和产品质量产生积极影响,那么选择正确的变量非常重要。这就是为什么建议找一个主题专家,如流程、技术或质量专家,来评估你的流程并确定你要中心线控制的变量。

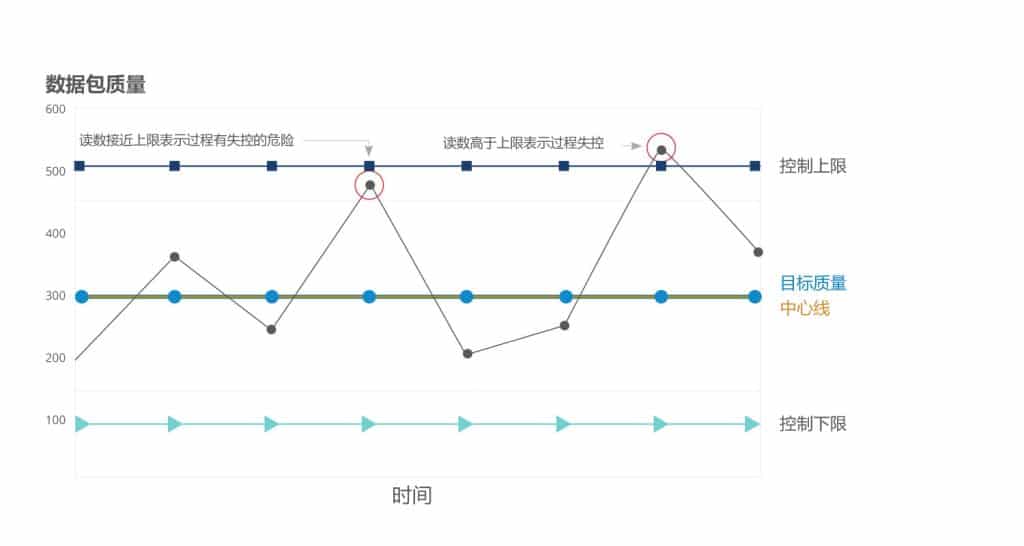

- 确定所有重要变量的最佳设置和范围 – 如果正在生产多个产品,则按等级或产品设置

下一步将是为这些关键变量创建范围。在这里, 您基本上确定每个变量的可接受范围 (具有控制上限和下限),以便灵活地处理外部影响。任何超出可接受范围的东西都将导致不可接受的产品质量。 这些设置的实施将由资产管理人员负责。 见下图。

控制限和中心线

- 确定这些变量如何影响流程和产品

一旦您的关键变量和变量限制已经确定,您需要监控它们以评估您新的中心线控制过程。这就是访问准确、清晰呈现的数据非常重要的地方。(尽管可以使用手动评估中心线控制的过程数据记录的方法,记录和调用数据非常耗时,并且数据出错的可能性相当高。 查看 数字工具如何增强中心线控制流程。

- 确保在生产过程中始终使用中心线控制设置

现在您已经找到了最佳流程,您可以在此处优化公式。告知操作员和工程师您的新流程,并提供资源,使他们能够轻松了解您实施的任何更改。在此阶段,您需要确保每小时、每天或每周都有可靠的报告,以根据中心线评估产品质量。

下载信息图 12步减少与中心线的差异,更详细地了解中心线管理。

在中心线控制中重要的角色和责任

操作员:

- 在每个班次检查中心线

- 确保机器在中心线控制中运行

- 收集中心线数据并将不符合项传达给工作团队和多学科团队会议

主题专家 (流程专家、技术专家、质量专家)将确定可调点并验证设置的技术正确性。

一个内线流程负责人(部门经理、工艺工程师、最佳实践负责人、质量经理)将是 中心线流程的教练或培训师,并确保中心线的有效实施。

维护人员 将对机器进行必要的改进,并协助编制文档。

数字工具如何增强中心线控制

有关机器设置和调整的数据记录通常存储在纸上,访问或更新可能非常耗时。如今,一些有远见的制造商正在使用移动设备或数字仪表板等数字工具来检索和存储运营数据。这包括质量测量和有关特定机器调整的信息。这些数字工具可以使用机器学习和历史数据来自动导出调整。

这些工具有助于自动化中心线控制流程,提供有关流程的易于访问的信息,并帮助操作员更快、更高效地完成任务。

中心线控制的好处

中心线控制有很多好处:

| 提高质量: | 提高安全性: |

|---|---|

|

|

| 提供操作稳定性: | 提高可靠性性能: |

|

|

| 简化操作: | 提高机器运行效率 (和 OEE 测量): |

|

|

| 提高产量 并 减少浪费 | |

| 便于短间隔控制和解决问题 | 识别潜在问题 |

一个持续的过程

中心线控制是一个永无止境的过程,需要在所有步骤上持续努力,以获得最大的利益。

然而,单靠中心线控制无法实现所有潜在的好处。只有正确维护设备,上游流程也处于中心位置,才能获得最佳结果。此外,从过去的运行中轻松获取流程数据和趋势,可以轻松确定流程在哪里、应该在哪里以及历史上的位置,从而加强中心线工作。

下载操作指南发展可视化工厂,了解有关确保即时访问有价值数据和趋势的更多信息。